Bedrading in de paneelbouw en schakelmateriaalproductie is bijzonder tijdrovend en neemt ongeveer 50 procent van de verwerkingstijd in beslag. Dat terwijl bedrijven meer dan ooit genoodzaakt zijn om hun assemblage- en bedradingsprocessen te versnellen en tegelijkertijd kosten te besparen, zonder in te boeten op hoge kwaliteit. Machinebediening en productieprocessen moeten alsmaar eenvoudiger worden gemaakt, maar hoe kunnen installatiebouwers de basis leggen voor een technologie die ook over tien jaar of nog langer aan alle eisen voldoet?

Ideale positie

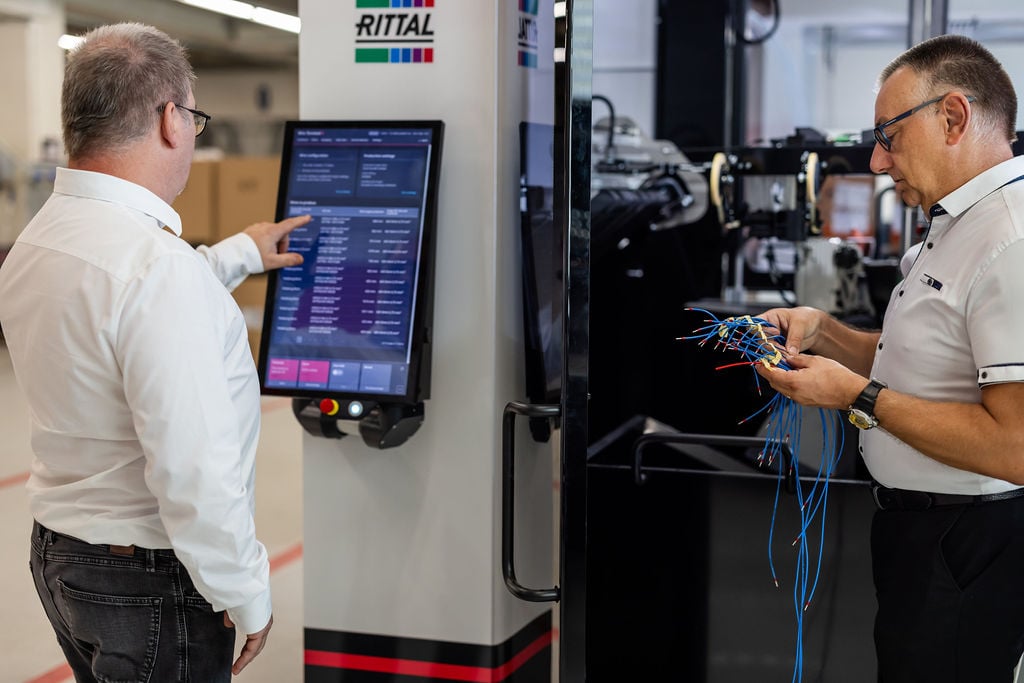

Met de volautomatische draadbewerkingsmachines biedt Rittal een antwoord. De Wire Terminal WT C5 en C10, upgrades van de beproefde Wire Terminal van Rittal, laten toe om draden met individuele draadbedrukking (zwart, wit en lichtblauw) en picking tot tien keer sneller te monteren dan met de hand. Maar er is meer: De belangrijkste voordelen zijn de verscheidenheid aan combinaties, de verschillende draaduitvoermethoden en de ondersteuning van downstream, digitaal consistente en geautomatiseerde processen zoals etikettering, sortering en transport. De technische basis voor deze alleskunner is een individueel aanpasbare en uitbreidbare modulaire systeemstructuur, zowel wat betreft hardware als software. Afhankelijk van hun behoeften kunnen gebruikers zo in een ideale positie aan toekomstige eisen voldoen. Bovendien bedraagt de terugverdientijd slechts 2,5 jaar voor 300 behuizingen per jaar.

Als instapdraadverwerkingsoplossing biedt Rittal de variant WT C5 met vijf trilgoten voor adereindhulzen en een adereindbehandeling voor draden met een doorsnede van 0,5 tot 2,5 mm². De machine knipt ook op lengte, etiketteert en krimpt. De WT C10-variant heeft standaard tien trilbakken voor adereindhulzen met draaddoorsneden tot 6 mm². Beide varianten maken verdere uitbreiding tot volledige functionaliteit in de betreffende draadtoepassing mogelijk.

Snelwisselsysteem voor draden

De volledig geautomatiseerde machine, eenvoudig te bedienen met behulp van een 24" display, innoveert en verbetert onder meer het in- en uitvoeren van de draden. Veilige draadaanvoer en een eenvoudige, snelle omschakeling naar andere draden zijn mogelijk via een type draadaanvoersysteem met drie aanvoerblokken voor maar liefst 36 draden en met 12 draadsoorten per aanvoerblok. Dankzij het snelwisselsysteem kunnen de draadaanvoerblokken flexibel worden opgesteld en gewisseld. Een RFID-transponder beveiligt automatisch de draadaanvoer wat het verwisselen van complete draadmagazijnen vereenvoudigt.

Proceszekerheid van de hoogste kwaliteit

Met maximaal tien trilbakjes voor de procesveilige invoer van losse draadeindhulzen en dankzij de eenvoudige manier waarop deze kunnen worden bijgevuld, biedt de WT C10 maximale flexibiliteit en minder inspanning bij het instellen van de draadeindbehandeling. Het gebruik van een technologische crimper maakt de verwerking van adereindhulzen van 8 tot 18 mm mogelijk. Ook kan bij het strippen van de draden gekozen worden tussen traploos gedeeltelijk en volledig strippen tot 20 mm. De crimper maakt gebruik van servomotortechnologie en garandeert een continue zeer hoge kwaliteit.

Drie draaduitvoermethoden

Afhankelijk van de vereisten kunnen de draden op drie verschillende manieren in de machine worden gevoerd: door uitwerpen, via een railsysteem of via een kettingbundelaar. Het gepatenteerde railsysteem biedt ruimte voor maximaal 2.100 draden. Bekabeling sorteren is niet nodig, aangezien de voorgemonteerde draden standaard in draadrails worden geproduceerd, afhankelijk van de bestelling. Hierdoor kunnen de opgelijnde draden snel en efficiënt worden verwerkt, wat in combinatie met de Wire Cart trolley ideaal is voor een betere orderpicking op de werkplek. Er kunnen ook kettingbundels worden geproduceerd om het bedradingsproces nog efficiënter te maken.

De draden worden in de gekozen volgorde gerangschikt. Zo kunnen bedrijven ook flexibel optreden als dienstverlener. In de Wire Terminal kunnen de drie flexibele uitgangsopties worden geïmplementeerd. In combinatie met de "Eplan Smart Wiring" software-app leidt dit tot effectieve waardecreatie in de extra processtap van kastbedrading.

Digitaal ondersteunde procesketen

Naast de label-, sorteer- en transportmogelijkheden ondersteunt Rittal ook de downstream processen met consistente gegevens. Bovendien zorgt de nieuwe softwarearchitectuur voor een naadloze integratie in de gegevensworkflow van de taakbeheersoftware RiPanel Processing Center, wat leidt tot een efficiëntere productie. Bijgevolg wordt de productie een nog sterker onderdeel van de volledig digitaal ondersteunde procesketen, centraal gepland en gecontroleerd met gegevens die rechtstreeks afkomstig zijn van het engineering- en productie-ecosysteem van Eplan en Rittal.

Wil je graag weten wat Rittal voor jou kan betekenen op gebied van draadconfectie.

Contacteer Mario Van Bever